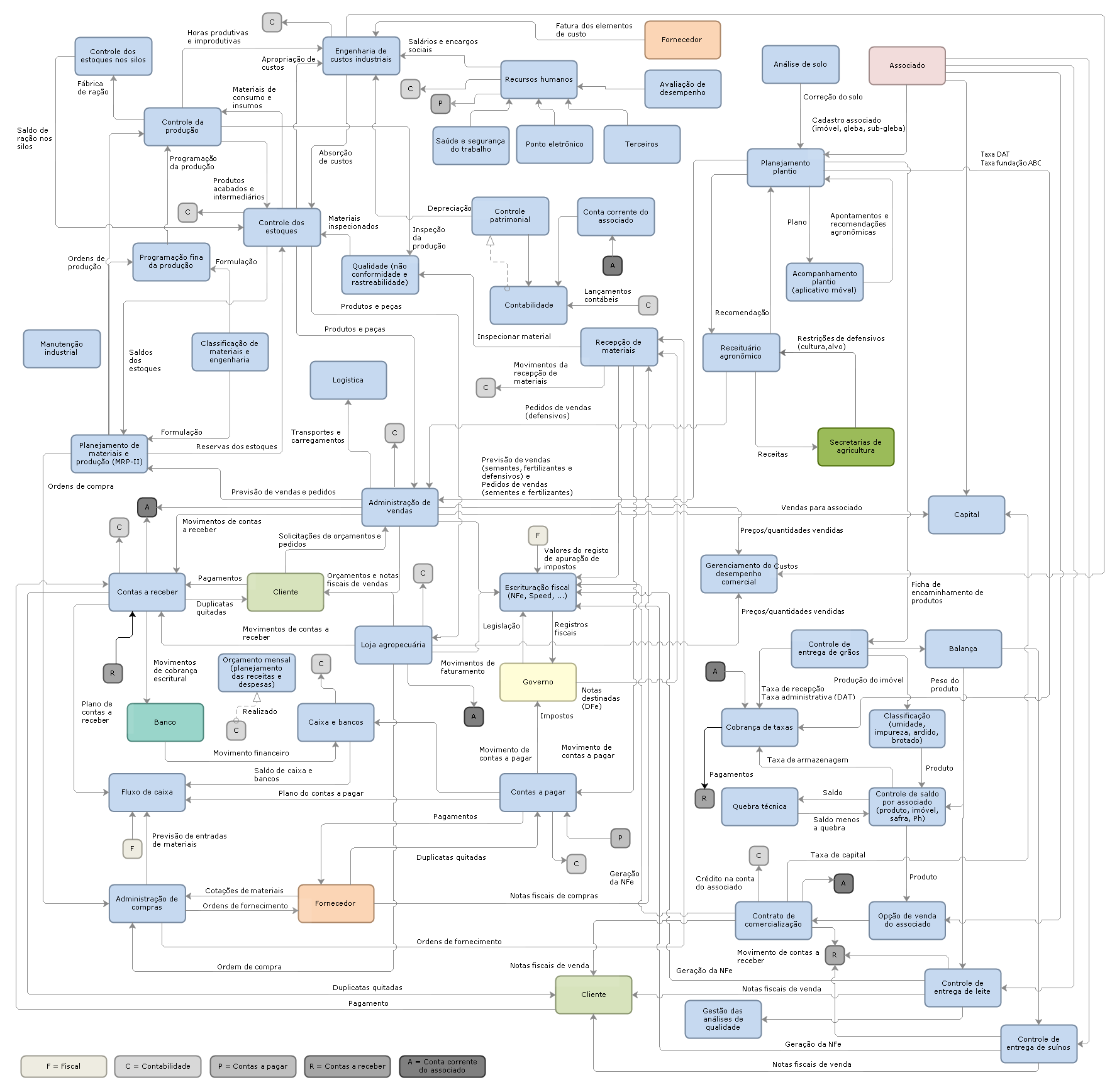

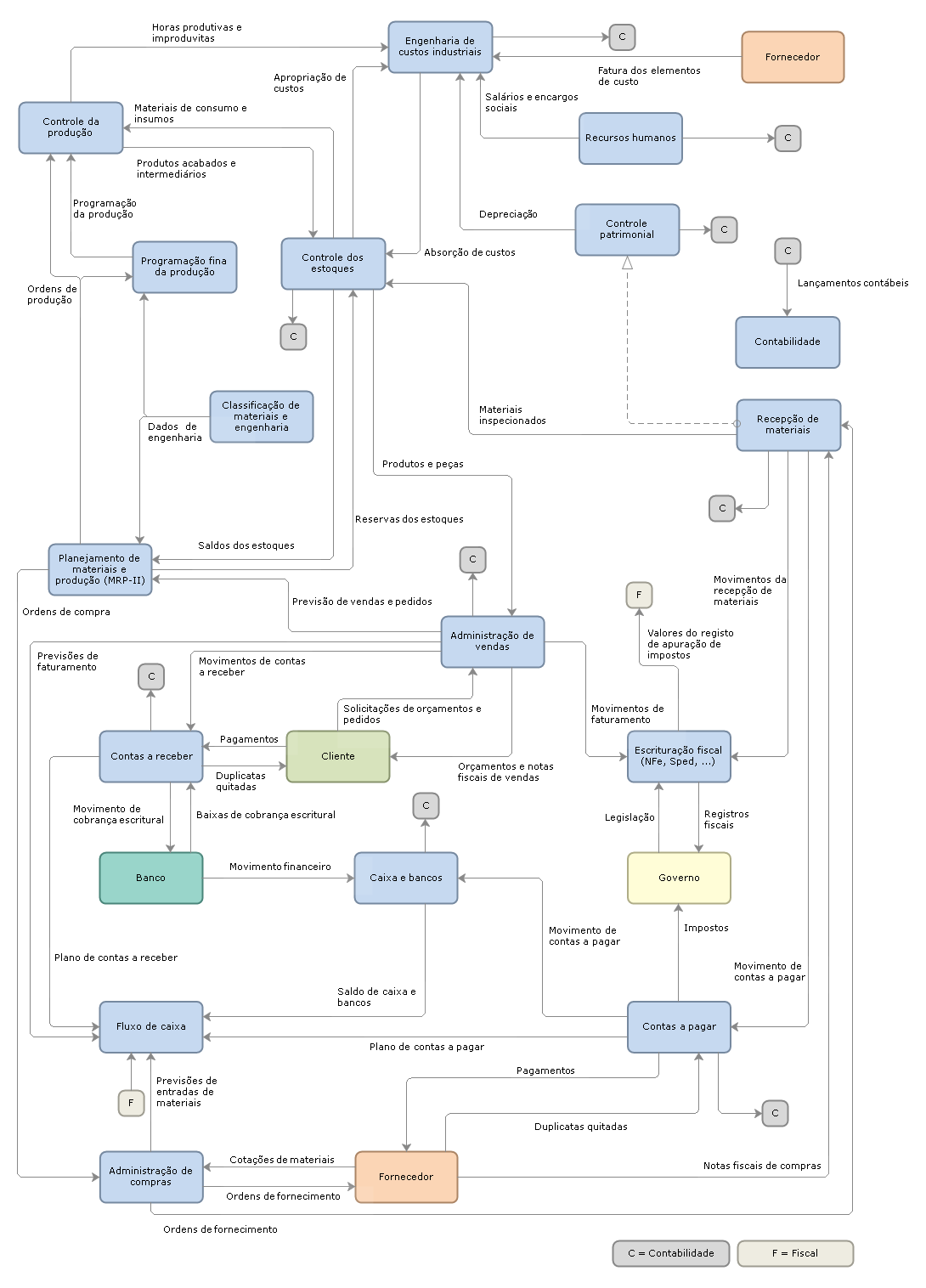

» Classificação dos itens: o objetivo geral desse processo é a identificação, agrupamento, definição e catalogação dos itens da empresa. Por itens, entenda-se todos os materiais (diretos, auxiliares etc.), itens intermediários (ou semi-acabados) e produtos acabados da empresa.

» Engenharia de produto e industrial: o objetivo geral desse processo é documentar as estruturas de composição e os processos de produção dos itens da empresa.

» Administração de vendas: o objetivo principal desse processo é o controle sobre os orçamentos efetuados para os clientes, o controle sobre os pedidos confirmados pelos clientes e a geração das previsões de vendas, necessárias ao processo de planejamento.

» Planejamento de recursos de manufatura: o objetivo geral desse processo é o cálculo das necessidades de materiais e de recursos produtivos, equalizando os recursos disponíveis com os necessários e gerando informações sobre estouros de capacidades produtivas ou de materiais.

» Administração de compras e recepção de materiais.

» Controle dos estoques dos itens.

» Controle da produção: o objetivo geral desse processo é a programação do chão de fábrica e o controle das ordens de produção planejadas e em andamento.

» Programação fina de produção: tem como objetivo básico a simulação das possibilidades de seqüências com que um conjunto de ordens de produção (ou pedidos) pode ser colocado num ambiente de produção, apresentando três resultados.

» Faturamento: a principal funcionalidade desse processo é a geração e emissão das notas fiscais (de vendas de produtos, de serviços e de entradas) e faturas, com baixa automática dos pedidos de vendas e com geração automática das informações para os registros fiscais de saídas, contas a receber, contabilidade e baixa dos estoques. Esse processo é suportado por inúmeros relatórios e consultas.

» Escrituração fiscal: o processo de escrituração fiscal é responsável pela captura de todos os dados relacionados às movimentações de interesse fiscal das fazendas municipal, estadual ou federal. Essas informações podem ser disponibilizadas através dos livros fiscais em formulários ou em "meio magnético", conforme os padrões definidos pela legislação em vigor.

» Administração financeira: os principais sub-processos desse processo são:

- Contas a pagar;

- Contas a receber;

- Funcionalidades de cobrança e recebimento escritural são suportadas pelo software para um certo conjunto de bancos.

- Caixa e bancos;

- Planejamento financeiro.

» Controle patrimonial.

» Engenharia de custos industriais: esse processo é responsável pela estruturação dos elementos de custo e dos centros de custo, de forma a permitir que os custos sejam canalizados até atingirem o seu alvo final, que são os produtos acabados da empresa.

» Folha de pagamento.

» Contabilidade: o processo de contabilidade é suportado pelo sistema como um "módulo" independente. Isso dá-se pelo fato de que a integração dos demais processos com a contabilidade pode ser feita de forma totalmente integrada (com a geração dos lançamentos contábeis em tempo real) ou não (com geração periódica dos lançamentos contábeis).